Estudo da viabilidade da utilização de resíduos de poliestireno expandido (isopor) em argamassas

Eng. Civil Thuani Fontoura Calixto; Departamento de Engenharia Civil, Universidade Anhanguera-Uniderp, thuanicalixto@gmail.com.

Eng. Civil Ana Carolina Ribeiro Fontoura; Departamento de Engenharia Civil, Universidade Anhanguera-Uniderp, acarollina.fontoura@gmail.com

Dr. Robson Fleming; Docente/Pesquisador: Departamento de Metalurgia e Materiais, Instituto Federal de Mato Grosso do Sul (IFMS), campus Corumbá, Rua Delamare, 1557 – Bairro Dom Bosco - 79300-000 - Corumbá – MS, robsonfleming@gmail.com.

Dr. Felipe F. Oliveira; Docente/Pesquisador: Departamento de Metalurgia e Materiais, Instituto Federal de Mato Grosso do Sul (IFMS), campus Corumbá, felipe.oliveira@ifms.edu.br.

Dra. Paula L. B. Silva; Docente/Pesquisador: Departamento de Metalurgia e Materiais, Instituto Federal de Mato Grosso do Sul (IFMS), campus Corumbá, paula.silva@ifms.edu.br.

Resumo

O Brasil é um grande gerador de resíduos sólidos, tanto no setor da construção civil, industrial, cidades, entre outros. O Poliestireno Expandido (EPS) é um desses resíduos, que além de ocupar muito espaço nos aterros, sua reciclagem é economicamente inviável. Portanto, faz-se necessária criação de novas aplicações para esse material. Outra problemática da construção civil é a grande retirada de areia das jazidas, que com a restrição da extração em leitos de rios pelos órgãos fiscalizadores, tem sido explorada em lugares cada vez mais distantes, o que onera o preço do agregado. Além disso, o EPS possui características importantes, como alta resistência mecânica, baixa absorção de água, resistência ao envelhecimento, entre outras, o que torna interessante o estudo de sua aplicação em concretos e argamassas. Dessa forma, o presente trabalho propõe um estudo da viabilidade de substituir o agregado miúdo pelo EPS, verificando quais são as alterações nas propriedades físicas das argamassas. Ensaios de resistência à compressão axial, diametral e absorção de água por capilaridade foram realizados de acordo com as normas vigentes referentes à argamassa de revestimento. Os resultados mostraram que argamassas com 40 % de substituição do agregado miúdo por EPS apresentaram aumento expressivo na trabalhabilidade e resistência à compressão axial de aproximadamente 5,0 MPa.

Palavra-chave: Argamassa para revestimento; argamassa com EPS; argamassa de baixa massa específica.

1. Introdução

O setor da construção civil cresce cada vez mais no Brasil, e paralelo a esse crescimento, há um enorme consumo de matéria prima, que são recursos naturais não renováveis, e uma grande geração de resíduos. Além disso, as áreas para extração de agregados miúdos, próximas aos grandes centros urbanos estão se tornando escassas, e a exploração de areia em leitos de rios é restrita pelos órgãos de fiscalização ambiental, isso acarreta a busca por essa matéria prima em lugares cada vez mais distantes, o que acaba onerando o custo final da areia natural (VALVERDE-2001, DUARTE-2013, ROSA-2013).

O meio ambiente está sendo degradado de maneira diluída, por diversas ações, como geração de resíduos sólidos. O Brasil é um grande gerador de resíduos sólidos, seja pelo setor da construção civil, indústrias, cidades, transporte, serviços de saúde, mineração, entre outros, e a destinação desses resíduos nem sempre é adequada (OLIVEIRA-2013, BERLOFA-2009). De acordo com a nova Lei de resíduos sólidos 12.305/2010 é de responsabilidade do poder público, fabricantes, importadores, distribuidores e comerciantes a responsabilidade relacionada ao ciclo de vida de todo o tipo de produto, ou seja, das etapas de desenvolvimento, insumos, processo produtivo, obtenção de matérias primas, consumo e disposição final do produto. No Brasil a falta de informação e de pessoal especializado faz com que as indústrias dispensem cuidados necessários ausentando-se de sua responsabilidade como gerador na disposição final do resíduo. Esse descaso é muitas vezes motivado pela deficiência da fiscalização e na crença de que o tratamento ou destino adequado dos resíduos acarretará altos custos para a empresa (SILVA, 2010).

De acordo com AMIANTI (2005), o Poliestireno Expandido (EPS) não é descartado corretamente por muitas indústrias que o utiliza como embalagens. Entretanto, o EPS é um material totalmente reciclável e reaproveitável, e quando depositado em aterros sanitários não causa contaminação do solo ou lençol freático. Porém, ocupa muito espaço nos aterros, e sua reciclagem é economicamente inviável, pois é composto por 98% de ar e apenas 2% de polímero. A norma ISO 14.000 exige que todos os resíduos produzidos por indústrias fabricantes de EPS tenham uma destinação adequada (AMIANTI-2005, BERLOFA-2009, SANT’ HELENA-2009 e OLIVEIRA-2013).

Este polímero é um plástico celular rígido, resultado da polimerização do monômero estireno, que é um material com custo relativamente baixo, possui boa resistência mecânica, é leve e possui ampla adequabilidade com os métodos empregados na construção civil. Portanto, é um material interessante a ser utilizado como substituto de matérias-primas na construção civil. (AMIANTI-2005, SANT’HELENA-2009, BERLOFA-2009).

Devido as suas variadas características atrativas, o EPS já é largamente utilizado na construção civil, com inúmeras maneiras de aplicação, como paredes e pavimentos de todos os tipos de obras, de pequenas moradias até grandes edifícios, viadutos e estradas, como sistemas isolantes de coberturas, e atualmente como substituto da cerâmica da laje de concreto, sob a forma de caixão perdido e formas para concreto. (BERLOFA-2009, SANT’HELENA-2009).

Com essa problemática, torna-se imprescindível a realização de estudos de alternativas de substituição dessas matérias-primas não renováveis na construção civil, e do reaproveitamento desses resíduos de construção de alguma maneira. Visto isso, o presente trabalho visa estudar a viabilidade de substituição de parte da areia utilizada em argamassas de revestimento por poliestireno expandido (EPS) e verificar as alterações nas propriedades físicas e mecânicas das argamassas.

2. Materiais e Métodos

2.1 Materiais

Os materiais aglomerantes utilizados no presente trabalho foram o cimento Portland CPII-E 32 e a Cal Hidratada CH-III. Todo o cimento e cal utilizados foram do mesmo lote de fabricação, para manter a homogeneização da argamassa produzida e diminuir as possibilidades de erro nos resultados do experimento.

O agregado utilizado foi areia proveniente da cidade de Campo Grande-MS. Foi seco em estufa para retirar toda a umidade contida e não interferir no controle da relação água cimento.

Para a substituição parcial do agregado miúdo, utilizou-se Poliestireno Expandido (EPS), coletado de descarte de embalagens de EPS, em Campo Grande - MS.

2.2 Formulação e preparação dos traços

Foi utilizado um traço referência, retirado de pesquisas de campo, de argamassa para revestimento, que atenda as exigências das normas vigentes. O traço base utilizado foi 1:1:6 (cimento: cal: areia).

A partir desse traço, foi calculada a relação água/cimento, que permaneceu constante, e criados novos 4 traços, com substituição, em volume, da areia pelo EPS. As substituições foram de 5%, 10%, 15% e 40%, respectivamente.

Para a formulação do traço em massa, primeiramente foram realizados ensaios de massa específica e massa unitária dos aglomerantes e agregados, assim como a granulometria da areia e do EPS. A substituição da areia pelo EPS foi realizada em função do volume retirado de areia, independente da massa específica ou granulometria dos agregados. Os ensaios realizados com o EPS favoreceram a classificação do material. Após a obtenção desses valores, foram realizadas as substituições em porcentagem da areia pelo Poliestireno expandido.

Tabela 1: Resultados dos ensaios de classificação dos materiais constituintes da argamassa.

|

|

Massa específica (g/cm³) |

Massa unitária (g/cm³) |

Módulo de finura |

|

Cimento |

3,02 |

- |

- |

|

Cal |

2,48 |

- |

- |

|

Areia |

2,64 |

1,71 |

2,20 |

|

EPS |

0,46 |

0,00823 |

6,15 |

2.3 Moldagem dos corpos de prova

Para a realização deste trabalho, foram moldados 21 corpos de prova de 5 cm de diâmetro por 10 cm de altura para cada traço, conforme a norma NBR 7215-1996. Foram utilizados 3 corpos de prova para o ensaio de compressão axial e 3 para compressão diametral para cada idade, sendo elas 7 dias, 14 dias e 28 dias, e mais 3 corpos de prova para o ensaio de absorção de umidade por capilaridade.

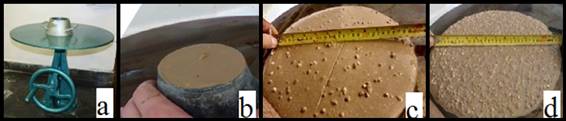

Figura 1. Preparação e moldagem das argamassas.

2.4 Caracterização

2.4.1 Determinação do índice de consistência

O índice de consistência das argamassas foi determinado de acordo com a norma NBR 13276 (2002). O ensaio consiste em medir o espalhamento de uma quantidade de argamassa moldada em forma de tronco-cônico sobre uma mesa de consistência, conhecida como Flow Table. Foi realizado um ensaio para cada teor de substituição, e a relação água/cimento foi mantida constante. A Figura 2 mostra a mesa empregada e as medidas de espalhamento.

Figura 2. Ensaio para a determinação do índice de consistência das argamassas. (a) mesa de consistência, (b) molde tronco-cônico, (c) medida do espalhamento da argamassa com 5% de EPS e (d) com 40% de EPS.

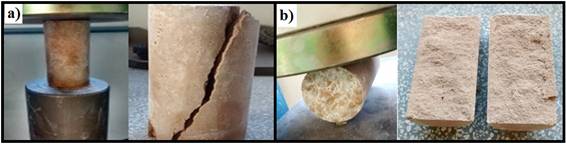

2.4.2 Ensaio mecânico

A Figura 3 mostra as análises de resistência à compressão axial e tração por compressão diametral antes e após o rompimento dos corpos de prova. As análises foram realizadas utilizando corpos de prova cilíndricos com dimensão de 5 cm de diâmetro e 10 cm de altura. As normas empregadas foram a NBR 7215 (1996) e a NBR 7222 (2011), respectivamente. Foram confeccionados para cada ensaio 9 corpos de prova, sendo 3 corpos de prova para cada idade, ou seja, 3 cps para 7 dias de idade, 3 cps para 14 dias de idade e 3 cps para 28 dias de idade.

Figura 3. Ensaio mecânico. (a) resistência à compressão axial e (b) resistência à tração por compressão diametral.

2.4.3 Ensaio de absorção de água por capilaridade

A análise de absorção de água por capilaridade das amostras de argamassas foi realizada conforme a NBR 9779 (1995). Para realização deste ensaio foram utilizados 3 corpos de prova de cada traço na idade de 28 dias. As superfícies dos corpos de prova foram lixadas e limpas. Após 24h na estufa foram determinadas as massas secas das amostras. Posteriormente, os corpos de prova cilíndricos foram posicionados em um recipiente com água, evitando a molhagem das outras superfícies, conforme Figura 4. O nível de água dever ser mantido constante (5±1 mm) acima da face inferior em contato com a água. Logo após inserir os corpos de prova em contato com a água, foram determinadas as massas de cada amostra nos intervalos de 3, 6, 24, 48, 72 h.

Figura 4. Ensaio de absorção de água por capilaridade.

3. Resultados e Discussão

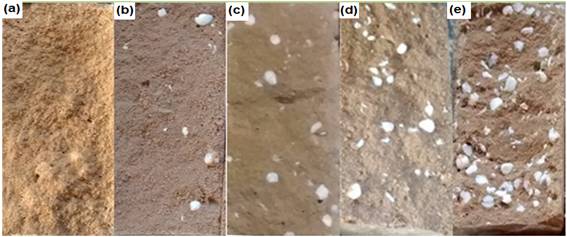

3.1 Análise visual

A Figura 5 mostra imagens das amostras de argamassas com as devidas frações de EPS utilizadas na composição dos traços. Pode-se observar que a amostra referência (sem EPS - Figura 5(a)) apresenta maior homogeneidade e melhor interação física entre os componentes da mistura do traço. Observa-se também, que, conforme aumenta à fração volumétrica de EPS na mistura essas amostras apresentam maiores irregularidades em suas superfícies.

Figura 5. Imagens das amostras de argamassa com (a) 0%, (b) 5%, (c) 10%, (d) 15% e (e) 40% de EPS na mistura.

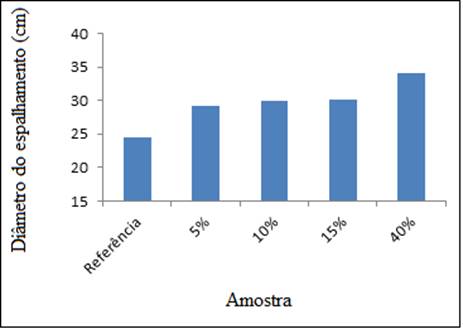

3.2 Índice de consistência

A Figura 6 mostra o resultado do ensaio de consistência das argamassas com as devidas frações de EPS. Vale ressaltar, que a trabalhabilidade de uma argamassa no estado fresco é o que determina a sua facilidade de aplicação. Observa-se que as argamassas com substituição de até 15% do agregado pelo EPS apresentaram um índice de consistência acima do índice da argamassa de referência, que foi de 245 mm. O espalhamento dessas argamassas foi de aproximadamente 290 mm. Já a argamassa com 40% de EPS teve um espalhamento de 340 mm.

Figura 6. Ensaio de consistência das argamassas.

3.3 Resistência à compressão axial

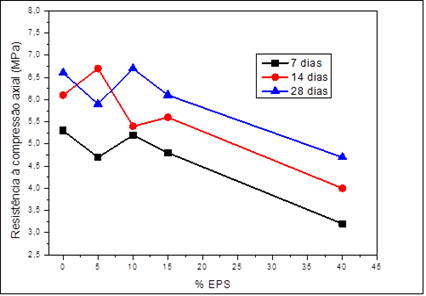

A Figura 7 mostra os resultados de resistência à compressão axial das amostras de argamassa referência e com substituição da areia pelo EPS. Observa-se que a resistência à compressão axial das argamassas com EPS não apresentam uma variação significativa nos valores até a substituição de 15 % da areia. Essas variações foram de aproximadamente 1,0 MPa tanto para a idade de 7 dias quanto para a idade de 28 dias.

Por outro lado, os resultados mostraram que as amostras com um teor acima de 15 % de substituição da areia, apresentaram uma queda mais expressiva nos valores da resistência à compressão axial, atingindo, no caso das amostras de 40 % de EPS na composição, valores de 3,5 MPa e 5,0 MPa para as idades de 7 e 28 dias, respectivamente. Uma explicação para a redução dessa resistência foi devido ao aumento da quantidade do polímero EPS que possui características hidrofóbicas (que não absorve água). Ou seja, quanto mais EPS na composição das argamassas e menos areia, provavelmente as amostras apresentam maior quantidade de água livre. De fato, os valores da consistência das argamassas obtidos por meio do ensaio de flow table mostram um aumento de trabalhabilidade conforme aumentou o teor de EPS nas amostras.

Figura 7. Resistência à compressão axial das amostras referência e com frações de EPS.

3.4 Resistência à tração por compressão diametral

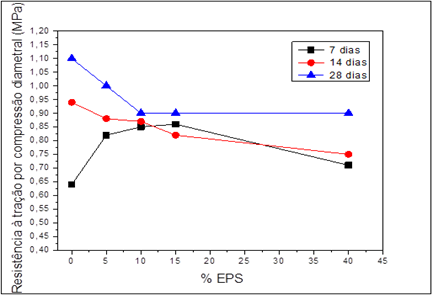

A Figura 8 mostra os resultados de resistência à compressão diametral das amostras de argamassa referência e com substituição da areia pelo EPS. Observa-se que a resistência à compressão diametral das argamassas com EPS apresentaram um crescimento maior do que o referência nos primeiros 7 dias, e com 14 e 28 dias o crescimento reduziu, enquanto que o referência cresceu mais em relação as outras em todas as idades. Porém, apesar de as argamassas com isopor apresentarem uma resistência à compressão diametral maior do que a referência aos 7 dias, essa diferença não é relevante, pois a maior distância entre as resistências com 7 dias foi inferior a 0,3 MPa. Essa ligeira vantagem pode ser explicada pelo fato do polímero ter ajudado na aderência da argamassa nos primeiros dias, e já nas outras idades não tiveram a mesma tendência. Vale ressaltar também, que aos 28 dias, as argamassas com substituição de 10%, 15%, e 40% obtiveram uma queda mais expressiva na resistência, e a resistência aos 28 dias foram constantes, de 0,9 MPa.

Figura 8. Resistência à tração por compressão diametral das amostras referência e com frações de EPS.

3.5 Relação das massas dos traços

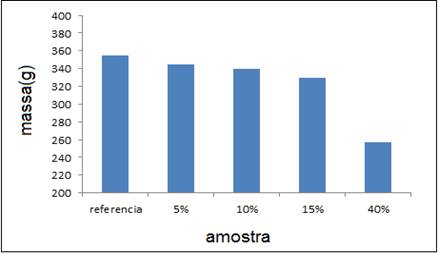

A Figura 9 mostra o que já era esperado, a massa das amostras reduz com o aumento da fração volumétrica de EPS. De fato, o EPS possui massa muito inferior à massa da areia. Os corpos de prova foram pesados com uma idade de 28 dias, secos em estufa, para se obter a massa real da argamassa seca, e a argamassa que continha 40% de isopor chegou a pesar 70% da massa da argamassa sem nenhuma substituição, ou seja, 30% mais leve. As massas das argamassas com substituições de 5%, 10% e 15% ficaram mais leves, mas a diferença entre as massas foram mínimas, diferindo entre elas, no máximo 25 g.

Figura 9. Massa dos corpos de prova referência e com frações de EPS secos em estufa.

3.6 Absorção de água por capilaridade

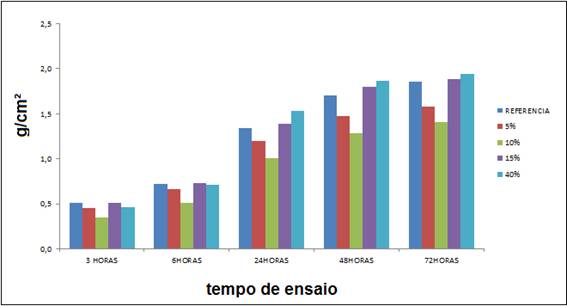

Os resultados do ensaio de absorção de água por capilaridade das amostras com composição de 0%, 5%, 10%, 15% e 40% de EPS estão mostrados na Figura 10. Observa-se que as argamassas com substituição de 5% e 10% de areia pelo EPS apresentaram menor absorção de água do que a argamassa de referência. Entretanto, as argamassas com substituição de 15% e 40% apresentaram um valor um pouco mais elevado. Essa diferença com relação à amostra referência foi de 1,4% e 4,6% para as amostras com 15% e 40% de EPS, respectivamente. De acordo com OLIVEIRA (2013) quanto maior a quantidade de EPS, maior a quantidade de interstícios no compósito, consequentemente aumenta a porosidade da argamassa.

Figura 10. Resultados da absorção de água por capilaridade.

4. Conclusão

Argamassas com EPS foram obtidas e as suas propriedades físicas e mecânicas foram verificadas. Os resultados de consistência mostraram que a argamassa com 40% de EPS aumentou a trabalhabilidade em aproximadamente 39% em relação à argamassa de referência. Por outro lado, a resistência à compressão axial reduziu o valor de 6,6 MPa para 4,7 MPa. Já a resistência à tração por compressão diametral reduziu apenas 0,2 MPa, do traço referência para o traço com 40% de EPS. As massas das amostras foram reduzindo gradativamente à medida que foram sendo tiradas frações de agregado miúdo e adicionado o poliestireno expandido. Sendo que a argamassa mais leve chegou a pesar 70% da massa da argamassa de referência. Em relação à absorção de água por capilaridade, conclui-se que, à medida que se aumenta a fração de EPS na composição, e reduz a quantidade de areia, a argamassa fica mais porosa, e assim, absorve mais água.

Referências

AMIANTI, Marcelo. Uso e Aplicação do Poliestireno Expandido (EPS) Reciclado para Impermeabilização por Impregnação de Superfícies de Concreto Pré-fabricado. Dissertação de Mestrado. Rede Temática em Engenharia de Materiais. Ouro Preto, 2005.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 13276: Argamassa para assentamento e revestimento de paredes e tetos-Preparo da mistura e determinação do índice de consistência. Rio de Janeiro, 2002.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7215: Cimento Portland - Determinação da resistência à compressão. Rio de Janeiro, 1996.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7222: Argamassa e concreto - Determinação da resistência à tração por compressão diametral de corpos-de-prova cilíndricos. Rio de Janeiro, 1994.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7251: Agregado em estado solto - Determinação da massa unitária. 1982.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9776: Agregados - Determinação da massa específica de agregados miúdos por meio do frasco Chapman. Rio de Janeiro, 1987.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9779: Argamassa e concreto endurecidos - Determinação da absorção de água por capilaridade. Rio de Janeiro, 1995.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 248: Agregados - Determinação da composição granulométrica. Rio de Janeiro, 2003.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 23: Cimento portland e outros materiais em pó - Determinação da massa específica. 2000.

BERLOFA, Aline da Silva. A viabilidade do uso do poliestireno expandido na indústria da construção civil. Monografia apresentada no curso de Tecnologia em Produção com ênfase em Plástico. Faculdade de Tecnologia da Zona Leste. São Paulo, 2009.

DUARTE, João Batista. Estudo da substituição de agregados miúdos naturais por pó de pedra em concreto de cimento porltland. Dissertação de Mestrado. Universidade Federal do Rio Grande do Norte. Natal, 2013.

Epsbrasil.eco. EPS-Poliestireno Expansível. Disponível em http://www.epsbrasil.eco.br/eps/index.html.

Lei nacional n.12.305, Política nacional de resíduos sólidos, 2010.

KLEIN, Nayara Soares. Influência da substituição da areia natural pela areia de britagem no comportamento do concreto auto-adensável. Dissertação (pós-graduação). Universidade Estadual de Londrina. Londrina, 2008.

OLIVEIRA, Lívia Souza de. Reaproveitamento de resíduos de poliestireno expandido (Isopor) em compósitos cimentícios. Programa de pós-graduação em engenharia mecânica (PPMEC). Universidade Federal de São João Del Rei (UFSJ). São João Del Rei, 2013.

ROSA, Mateus. Análise do efeito do teor de microfinos nas propriedades das argamassas de revestimento com utilização de areia de britagem basáltica. Dissertação de mestrado. Universidade do Vale do Rio dos Sinos. São Leopoldo, 2013.

SANTOS, Robson Arruda. Lira, Belmiro Barbosa. Ribeiro, Ana Carolina Marinho. Argamassa com substituição de agregado natural por resíduo de britagem de granito. Rev. Elet. em Gestão, Educação e Tecnologia Ambiental, v. 8, nº 8, p. 1818-1828, 2012.

SANT’ HELENA, Maiko. Estudo para aplicação de poliestireno expandido (EPS) em concretos e argamassas. Trabalho de Conclusão de Curso. Universidade do Extremo Sul Catarinense. Criciúma, 2009.

SILVA, Elisllayni Lopes. Utilização de resíduos de cerâmica vermelha como substituição pozolânica em argamassas. 2013. Monografia apresentada no Campus Angicos para a obtenção do título de Bacharel em Ciência e Tecnologia. Universidade Federal Rural do Semi Árido – UFERSA. Angicos, 2013.

SILVA, Paula Luciana Bezerra da. Obtenção e caracterização de cerâmica vermelha utilizando na matéria –prima resíduo argiloso do rerefino de óleos minerais. 2010. Dissertação de Mestrado. Universidade Federal do Rio Grande do Sul.

VALVERDE, F. M. Agregados para construção civil. Balanço Mineral Brasileiro, 2001.